இன்ஜெக்ஷன் மோல்டிங் உலகில், ஹாட் ரன்னர் மற்றும் கோல்ட் ரன்னர் அமைப்புகளுக்கு இடையிலான வேறுபாடுகளைப் புரிந்துகொள்வது மிக முக்கியம். இந்த அமைப்புகள் உங்கள் உற்பத்தி செயல்முறையின் செயல்திறன் மற்றும் செலவு-செயல்திறனை தீர்மானிப்பதில் முக்கிய பங்கு வகிக்கின்றன. ஹாட் ரன்னர் அமைப்புகள் பிளாஸ்டிக்கை உருகிய நிலையில் பராமரிக்கின்றன, இது வேகமான சுழற்சி நேரங்களையும் குறைக்கப்பட்ட கழிவுகளையும் அனுமதிக்கிறது. இதற்கு நேர்மாறாக, கோல்ட் ரன்னர் அமைப்புகள் பிளாஸ்டிக்கை குளிர்வித்து திடப்படுத்த அனுமதிக்கின்றன, இது அதிகரித்த பொருள் கழிவுகளுக்கு வழிவகுக்கும், ஆனால் எளிமை மற்றும் குறைந்த ஆரம்ப செலவுகளை வழங்குகிறது. சரியான அமைப்பைத் தேர்ந்தெடுப்பது உங்கள் குறிப்பிட்ட பயன்பாட்டுத் தேவைகள், உற்பத்தி அளவு மற்றும் பட்ஜெட் பரிசீலனைகளைப் பொறுத்தது.

ஹாட் ரன்னர் சிஸ்டங்களைப் புரிந்துகொள்வது

ஊசி வார்ப்பு துறையில்,ஹாட் ரன்னர்உற்பத்தித் திறனை மேம்படுத்துவதில் அமைப்புகள் முக்கிய பங்கு வகிக்கின்றன. இந்த அமைப்புகள் மோல்டிங் செயல்முறை முழுவதும் பிளாஸ்டிக்கை உருகிய நிலையில் பராமரிக்கின்றன, மேலும் முன்கூட்டியே திடப்படுத்தாமல் அச்சு குழிகளுக்குள் பொருள் சீராகப் பாய்வதை உறுதி செய்கிறது.

ஹாட் ரன்னர் சிஸ்டம்ஸ் எவ்வாறு செயல்படுகிறது

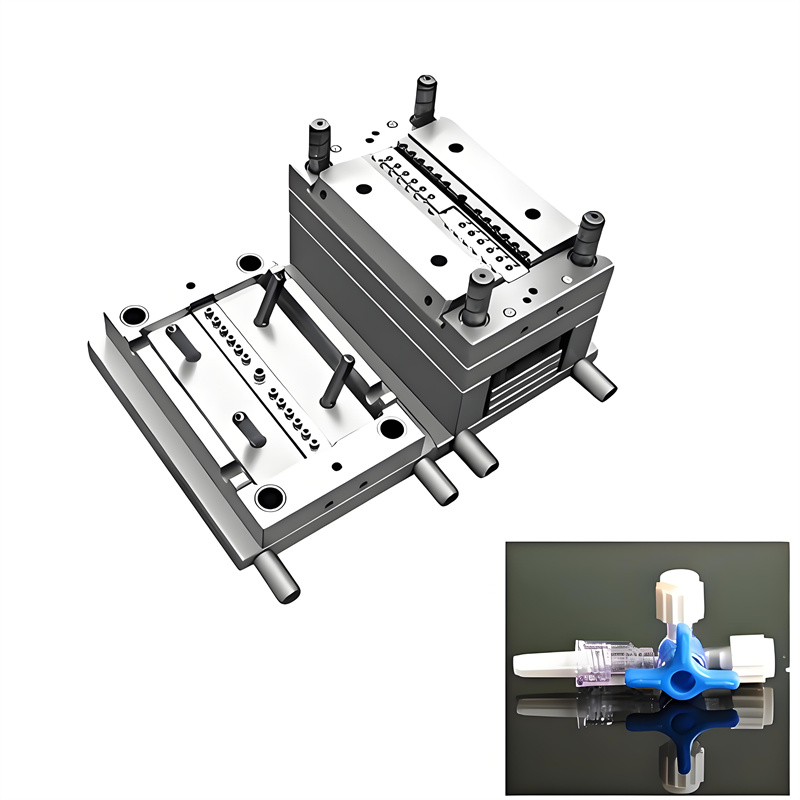

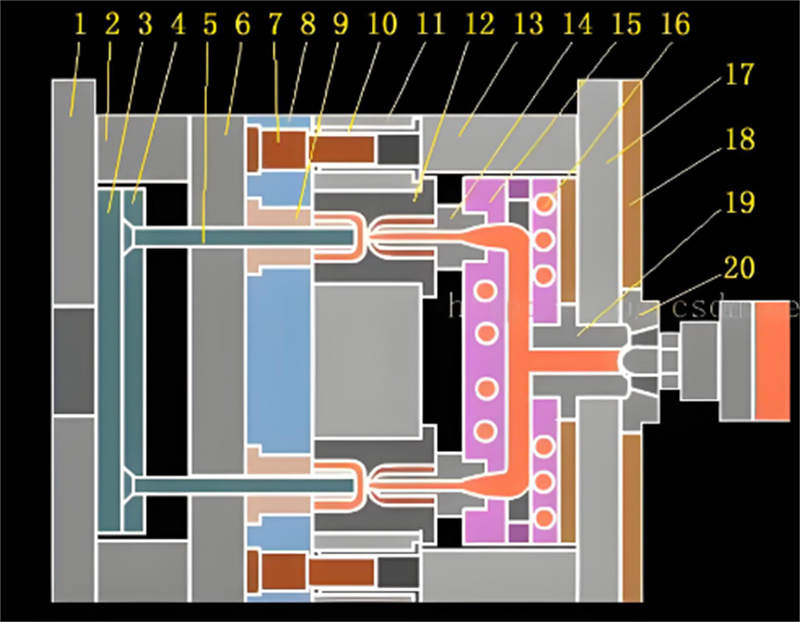

A ஹாட் ரன்னர்பிளாஸ்டிக் பொருளை திரவ நிலையில் வைத்திருக்க சூடான கூறுகளைப் பயன்படுத்துவதன் மூலம் இந்த அமைப்பு செயல்படுகிறது. இந்த அமைப்பு பல முக்கிய கூறுகளைக் கொண்டுள்ளது:

ஹாட் ரன்னர் அமைப்புகளின் கூறுகள்

- சூடான பீப்பாய்: இந்தக் கூறு பிளாஸ்டிக்கை சூடாகவும் ஊசி போடத் தயாராகவும் வைத்திருக்கும்.

- பன்மடங்கு: இது உருகிய பிளாஸ்டிக்கை பல்வேறு முனைகளுக்கு சமமாக விநியோகிக்கிறது.

- முனைகள்: இவை பிளாஸ்டிக்கை நேரடியாக அச்சு குழிகளுக்குள் வழிநடத்துகின்றன.

அச்சு குழிகளை முழுமையாக நிரப்பும் வரை பிளாஸ்டிக் உருகிய நிலையில் இருப்பதை உறுதி செய்ய இந்த கூறுகள் ஒன்றிணைந்து செயல்படுகின்றன.

ஹாட் ரன்னர் அமைப்புகளில் கேட்டிங் முறைகள்

உள்ள கேட்டிங் முறைகள்ஹாட் ரன்னர்அச்சுக்குள் பிளாஸ்டிக் ஓட்டத்தைக் கட்டுப்படுத்த அமைப்புகள் அவசியம். இந்த முறைகளில் பின்வருவன அடங்கும்:

- வெளிப்புறமாக சூடாக்கப்பட்ட வாயில்கள்: வெப்ப உணர்திறன் பொருட்களுக்கு ஏற்றது, ஓட்டத்தின் மீது துல்லியமான கட்டுப்பாட்டை வழங்குகிறது.

- உட்புறமாக சூடாக்கப்பட்ட வாயில்கள்: சிறந்த ஓட்டக் கட்டுப்பாட்டை வழங்குதல், சிக்கலான வடிவவியலுக்கு ஏற்றது.

ஹாட் ரன்னர் சிஸ்டங்களின் நன்மைகள்

தேர்வு செய்தல்ஹாட் ரன்னர்இந்த அமைப்பு பல நன்மைகளை வழங்குகிறது:

குறைக்கப்பட்ட கழிவுகள் மற்றும் பொருள் செலவுகள்

திடமான ஓட்டப்பந்தய வீரர்களை நீக்குவதன் மூலம்,ஹாட் ரன்னர்அமைப்புகள் பொருள் கழிவுகளை கணிசமாகக் குறைக்கின்றன. இந்தக் குறைப்பு பொருள் செலவுகளைக் குறைப்பதற்கும், நிலையான உற்பத்தி செயல்முறைக்கும் வழிவகுக்கிறது.

மேம்படுத்தப்பட்ட சுழற்சி நேரங்கள் மற்றும் செயல்திறன்

உருகிய நிலையில் மீதமுள்ள பிளாஸ்டிக்குடன்,ஹாட் ரன்னர்அமைப்புகள் வேகமான சுழற்சி நேரங்களை செயல்படுத்துகின்றன. இந்த செயல்திறன் ஒட்டுமொத்த உற்பத்தி வேகத்தை அதிகரிக்கிறது, இதனால் அவை அதிக அளவு உற்பத்திக்கு ஏற்றதாக அமைகின்றன.

ஹாட் ரன்னர் சிஸ்டங்களின் தீமைகள்

அவற்றின் நன்மைகள் இருந்தபோதிலும்,ஹாட் ரன்னர்அமைப்புகள் சில குறைபாடுகளைக் கொண்டுள்ளன:

அதிக ஆரம்ப செலவுகள்

ஒரு திட்டத்திற்கான ஆரம்ப முதலீடுஹாட் ரன்னர்இந்த அமைப்பு குளிர் இயக்க முறைமைகளுடன் ஒப்பிடும்போது அதிகம். இந்த செலவில் பிளாஸ்டிக்கை உருகிய நிலையில் பராமரிக்க தேவையான மேம்பட்ட தொழில்நுட்பம் மற்றும் கூறுகள் அடங்கும்.

பராமரிப்பு மற்றும் சிக்கலான தன்மை

ஹாட் ரன்னர்அவற்றின் சிக்கலான தன்மை காரணமாக அமைப்புகளுக்கு வழக்கமான பராமரிப்பு தேவைப்படுகிறது. சிக்கலான கூறுகள் மற்றும் வெப்பநிலை கட்டுப்பாடுகள் உகந்த செயல்திறனை உறுதி செய்வதற்கு கவனமாக கவனம் செலுத்த வேண்டும்.

கோல்ட் ரன்னர் அமைப்புகளை ஆராய்தல்

குளிர் ரன்னர் அமைப்புகள் ஊசி மோல்டிங்கில் வேறுபட்ட அணுகுமுறையை வழங்குகின்றன. அவை பிளாஸ்டிக்கை அச்சு குழிகளை அடைவதற்கு முன்பு ரன்னர் அமைப்பிற்குள் குளிர்வித்து திடப்படுத்த அனுமதிக்கின்றன. இந்த முறை சில பயன்பாடுகளுக்கு மிகவும் பொருத்தமானதாக இருக்கும், குறிப்பாக செலவு மற்றும் எளிமையைக் கருத்தில் கொள்ளும்போது.

கோல்ட் ரன்னர் சிஸ்டம்ஸ் எவ்வாறு இயங்குகிறது

குளிர் ஓடுபாதை அமைப்புகள் உருகிய பிளாஸ்டிக்கை வெப்பப்படுத்தப்படாத ஓடுபாதைகள் வழியாக அனுப்புவதன் மூலம் செயல்படுகின்றன. பிளாஸ்டிக் பயணிக்கும்போது, அது குளிர்ந்து திடப்படுத்தப்பட்டு, ஒரு ஓடுபாதையை உருவாக்குகிறது, இது மோல்டிங் செயல்முறைக்குப் பிறகு அகற்றப்பட வேண்டும்.

கோல்ட் ரன்னர் அமைப்புகளின் கூறுகள்

- ஸ்ப்ரூ: ஊசி அலகை ரன்னர் அமைப்புடன் இணைக்கிறது.

- ஓட்டப்பந்தய வீரர்கள்: பிளாஸ்டிக்கை அச்சு குழிகளுக்கு வழிநடத்தும் சேனல்கள்.

- வாயில்கள்: அச்சுக்குள் பிளாஸ்டிக் ஓட்டத்தைக் கட்டுப்படுத்தவும்.

இந்த கூறுகள் ஒன்றிணைந்து செயல்பட்டு, பிளாஸ்டிக் திடப்படுத்தப்பட்ட வடிவத்திலேயே அச்சு குழிகளை அடைவதை உறுதி செய்கின்றன.

குளிர் ரன்னர் அச்சுகளின் வகைகள்

குளிர் ரன்னர் அச்சுகள் பல்வேறு வகைகளில் வருகின்றன, ஒவ்வொன்றும் வெவ்வேறு பயன்பாடுகளுக்கு ஏற்றது:

- இரண்டு தட்டு அச்சுகள்: எளிய வடிவமைப்பு, அடிப்படை பாகங்களுக்கு ஏற்றது.

- மூன்று தட்டு அச்சுகள்: பகுதி வடிவமைப்பு மற்றும் கேட்டிங்கில் அதிக நெகிழ்வுத்தன்மையை வழங்குகின்றன.

கோல்ட் ரன்னர் அமைப்புகளின் நன்மைகள்

கோல்ட் ரன்னர் அமைப்புகள் குறிப்பிட்ட சூழ்நிலைகளுக்கு கவர்ச்சிகரமானதாக மாற்றும் பல நன்மைகளை வழங்குகின்றன:

குறைந்த ஆரம்ப செலவுகள்

குளிர் இயக்க முறைமைகளுக்கு பொதுவாக குறைந்த ஆரம்ப முதலீடு தேவைப்படுகிறது. சிக்கலான வெப்பமூட்டும் கூறுகள் இல்லாததால் ஆரம்ப செலவுகள் குறைகின்றன, இதனால் சிறிய அளவிலான உற்பத்திக்கு அவை எளிதாக அணுகக்கூடியதாகின்றன.

எளிமை மற்றும் பராமரிப்பின் எளிமை

கோல்ட் ரன்னர் அமைப்புகளின் நேரடியான வடிவமைப்பு பராமரிப்பை எளிதாக்குகிறது. சிறப்பு அறிவு அல்லது கருவிகள் தேவையில்லாமல் இந்த அமைப்புகளை நீங்கள் எளிதாக நிர்வகிக்கலாம் மற்றும் சரிசெய்யலாம்.

கோல்ட் ரன்னர் அமைப்புகளின் தீமைகள்

அவற்றின் நன்மைகள் இருந்தபோதிலும், குளிர் ரன்னர் அமைப்புகள் சில குறைபாடுகளைக் கொண்டுள்ளன:

அதிகரித்த பொருள் கழிவுகள்

குளிர் ஓடுபாதை அமைப்புகள் அதிக பொருள் கழிவுகளை உருவாக்குகின்றன. திடப்படுத்தப்பட்ட ஓடுபாதைகளை வெட்டி அப்புறப்படுத்த வேண்டும், இதனால் காலப்போக்கில் பொருள் செலவுகள் அதிகரிக்கும்.

நீண்ட சுழற்சி நேரங்கள்

குளிர் ரன்னர் அமைப்புகளில் குளிர்வித்தல் மற்றும் திடப்படுத்துதல் செயல்முறை நீண்ட சுழற்சி நேரங்களை விளைவிக்கிறது. இது உற்பத்தியை மெதுவாக்கும், இதனால் அதிக அளவு உற்பத்திக்கு அவற்றின் செயல்திறன் குறைவாக இருக்கும்.

உங்கள் தேவைகளுக்கு ஏற்ற சரியான அமைப்பைத் தேர்ந்தெடுப்பது

ஹாட் ரன்னர் மற்றும் கோல்ட் ரன்னர் அமைப்புகளுக்கு இடையே தேர்ந்தெடுப்பதற்கு பல்வேறு காரணிகளை கவனமாக பரிசீலிக்க வேண்டும். ஒவ்வொரு அமைப்பும் தனித்துவமான நன்மைகள் மற்றும் சவால்களை வழங்குகிறது, மேலும் உங்கள் தேர்வு உங்கள் குறிப்பிட்ட உற்பத்தித் தேவைகள் மற்றும் இலக்குகளுடன் ஒத்துப்போக வேண்டும்.

கருத்தில் கொள்ள வேண்டிய காரணிகள்

உற்பத்தி அளவு மற்றும் செலவு

ஒரு அமைப்பைத் தேர்ந்தெடுக்கும்போது, உற்பத்தி அளவைக் கருத்தில் கொள்ளுங்கள்.ஹாட் ரன்னர்அமைப்புகள் பெரும்பாலும் அவற்றின் அதிக ஆரம்ப செலவுகளை நீண்ட கால சேமிப்புடன் நியாயப்படுத்துகின்றன, இதனால் பொருள் கழிவுகள் மற்றும் சுழற்சி நேரங்கள் சேமிக்கப்படும். நீங்கள் பெரிய அளவில் உற்பத்தி செய்ய திட்டமிட்டால், ஹாட் ரன்னர் அமைப்பின் செயல்திறன் அதன் ஆரம்ப செலவுகளை ஈடுசெய்யும். மறுபுறம், கோல்ட் ரன்னர் அமைப்புகள் அவற்றின் குறைந்த ஆரம்ப முதலீடு காரணமாக சிறிய உற்பத்தி ஓட்டங்களுக்கு மிகவும் பொருத்தமானதாக இருக்கலாம்.

பொருள் மற்றும் பகுதி வடிவமைப்பு

உங்கள் பகுதி வடிவமைப்பின் சிக்கலான தன்மை மற்றும் நீங்கள் பயன்படுத்தும் பொருட்கள் உங்கள் முடிவையும் பாதிக்கின்றன.ஹாட் ரன்னர்அமைப்புகள் சிக்கலான பாகங்களுடன் சிறந்து விளங்குகின்றன, சிறந்த ஓட்டக் கட்டுப்பாட்டை வழங்குகின்றன மற்றும் தர சிக்கல்களைக் குறைக்கின்றன. அவை அதிக வடிவமைப்பு நெகிழ்வுத்தன்மை மற்றும் பொருள் பொருந்தக்கூடிய தன்மையையும் வழங்குகின்றன. எளிமையான வடிவமைப்புகளுக்கு அல்லது துல்லியமான வெப்பநிலை கட்டுப்பாடு தேவையில்லாத பொருட்களைப் பயன்படுத்தும் போது, குளிர் ரன்னர் அமைப்புகள் ஒரு நடைமுறை தேர்வாக இருக்கலாம்.

பயன்பாட்டு பொருத்தம்

தொழில் சார்ந்த பரிசீலனைகள்

வெவ்வேறு தொழில்களுக்கு உங்கள் தேர்வைப் பாதிக்கக்கூடிய மாறுபட்ட தேவைகள் உள்ளன. உதாரணமாக, அதிக உற்பத்தி திறன் மற்றும் சிக்கலான பாகங்களில் கவனம் செலுத்தும் தொழில்கள் ஹாட் ரன்னர் அமைப்புகளிலிருந்து அதிக நன்மைகளைப் பெறலாம். மாறாக, செலவு-செயல்திறன் மற்றும் எளிமைக்கு முன்னுரிமை அளிக்கும் தொழில்கள் கோல்ட் ரன்னர் அமைப்புகளை நோக்கிச் செல்லக்கூடும்.

சுற்றுச்சூழல் பாதிப்பு

ஒவ்வொரு அமைப்பின் சுற்றுச்சூழல் தாக்கத்தையும் கருத்தில் கொள்ளுங்கள்.ஹாட் ரன்னர்திட ரன்னர்களை நீக்குவதன் மூலம் அமைப்புகள் பொருள் கழிவுகளைக் குறைக்கின்றன, இது மிகவும் நிலையான உற்பத்தி செயல்முறைக்கு பங்களிக்கிறது. குளிர் ரன்னர் அமைப்புகள் எளிமையானவை என்றாலும், திடப்படுத்தப்பட்ட ரன்னர்களை ஒழுங்கமைத்து நிராகரிக்க வேண்டியதன் காரணமாக அதிக கழிவுகளை உருவாக்குகின்றன. நிலைத்தன்மை ஒரு முன்னுரிமையாக இருந்தால், ஹாட் ரன்னர் அமைப்பின் குறைக்கப்பட்ட கழிவுகள் மிகவும் கவர்ச்சிகரமானதாக இருக்கலாம்.

இந்தக் காரணிகளை மதிப்பிடுவதன் மூலம், உங்கள் உற்பத்தி இலக்குகள் மற்றும் தொழில்துறை தேவைகளுக்கு ஏற்ப ஒரு தகவலறிந்த முடிவை நீங்கள் எடுக்கலாம்.

சுருக்கமாக, ஹாட் ரன்னர் மற்றும் கோல்ட் ரன்னர் அமைப்புகள் ஊசி மோல்டிங்கில் தனித்துவமான நன்மைகள் மற்றும் சவால்களை வழங்குகின்றன. ஹாட் ரன்னர் அமைப்புகள் பிளாஸ்டிக்கை உருகிய நிலையில் பராமரிப்பதன் மூலம் உற்பத்தி வேகத்தையும் பகுதி தரத்தையும் மேம்படுத்துகின்றன, மடு குறிகள் போன்ற குறைபாடுகளைக் குறைக்கின்றன. இருப்பினும், கோல்ட் ரன்னர் அமைப்புகள் செலவு நன்மைகளையும் எளிமையையும் வழங்குகின்றன. உங்கள் வணிகத் தேவைகள் மற்றும் பயன்பாட்டுத் தேவைகளுடன் உங்கள் தேர்வை சீரமைக்கவும். குறுகிய கால மற்றும் நீண்ட கால தாக்கங்களைக் கருத்தில் கொள்ளுங்கள். ஒரு ஹாட் ரன்னர் அமைப்புக்கு அதிக ஆரம்ப முதலீடு தேவைப்படலாம், ஆனால் அதிகரித்த செயல்திறன் மற்றும் வெளியீட்டு விகிதங்களுக்கு வழிவகுக்கும், இது அதிக அளவு உற்பத்திக்கு ஒரு மதிப்புமிக்க விருப்பமாக அமைகிறது.